Also du hast dich wirklich dazu entschieden, dem Wahnsinn ins Auge zu blicken und unsere Ge 2/2 nachzudrucken. Dann lass dir ein entschiedenes ‚Petri heil‘ entgegengerufen sein und beginne damit, mit deiner rechten Hand drei mal auf deine linke Schulter zu klopfen. Gemeinsam werden wir das Ding schon schaukeln. Sollte zwischendrin irgendetwas schief gehen, kannst du ja immer noch ein postapokalyptisches Diorama mit einer halbzerstörten Lok bauen.

Um der ganzen Sache einen roten Faden zu geben, wird alles in Baugruppen unterteilt. Dabei beginnen wir am langweiligsten Ende, nämlich dem Fahrwerk. Zwischendrin werde ich immer wieder hilfreiche Tipps einstreuen, wie die Einzelteile am günstigsten zu drucken sind. Daran musst du dich natürlich nicht halten – du kennst deinen Drucker immerhin besser als ich.

Allgemein würde ich für den Druck ein stabiles und formtreues Filament wählen. PETG ist eigentlich immer eine gute Wahl, insbesondere wenn man schon ein wenig Erfahrung damit sammeln konnte. Die Hardliner werden hier natürlich auf ABS ausweichen. Das ist etwas günstiger und macht noch schönere Formen, aber verwandelt deinen Drucker in einen Backofen, wenn man keine Banane vom Druckbett kratzen möchte. Die Teile der Lok sind nicht daraufhin optimiert den Spannungen von ABS standzuhalten. PLA geht natürlich auch ohne Probleme aber dann solltest du darauf achten, beim nächsten Fahrtag deine Lok nicht in der Sonne zu parken.

Generell ist die Passung auf eine 0,4mm Nozzle und eine 0,2 mm Schichthöhe ausgelegt, sofern nicht anders angegeben.

1. Stückliste

- Motor: Bühler lange Welle: 62204

- LGB Scheibenrad Antriebsachse

- Einholmstromabnehmer: E190217 oder Scherenstromabnehmer

- Stromabnehmerkohlen

- 2x Kupplungen

- 4x 5mm LED

- 2x 3mm LED

- Kugellager 8x22x7

- Kugellager 12x28x8

2. Das Fahrwerk

Das Fahrwerk gibt es in zwei Geschmacksrichtungen. Ein langweiliger einfacher Motorblock aus einem Motor und einem Block und dann die wesentlich coolere Version mit einer Pendelachse, gegen holprige Weichenherzen und Blattwerk auf der Schiene.

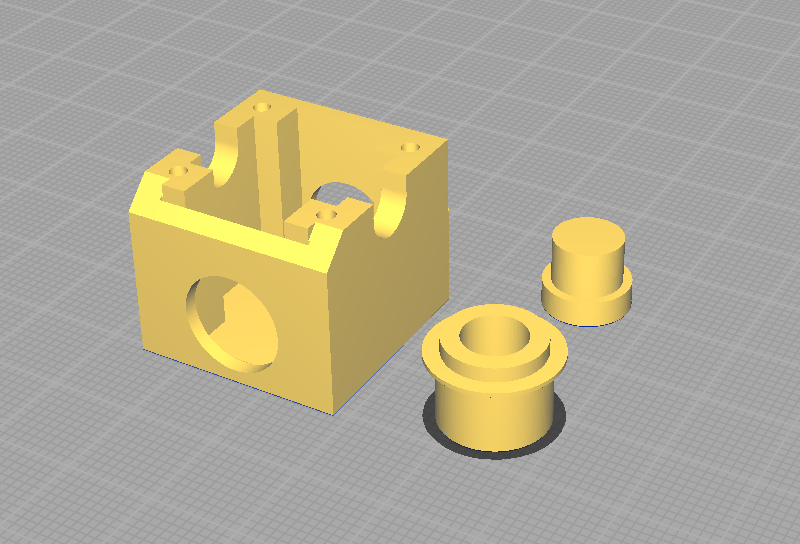

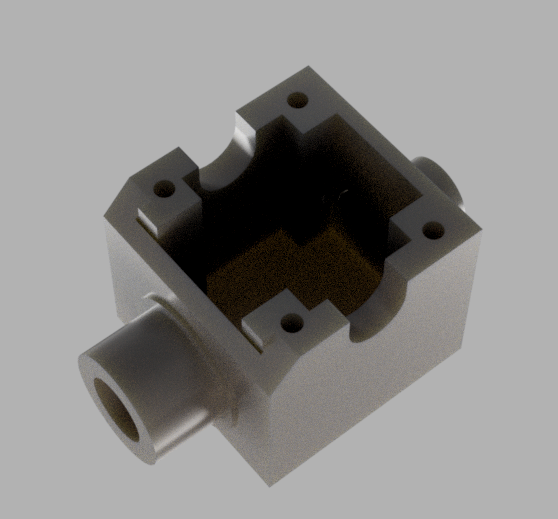

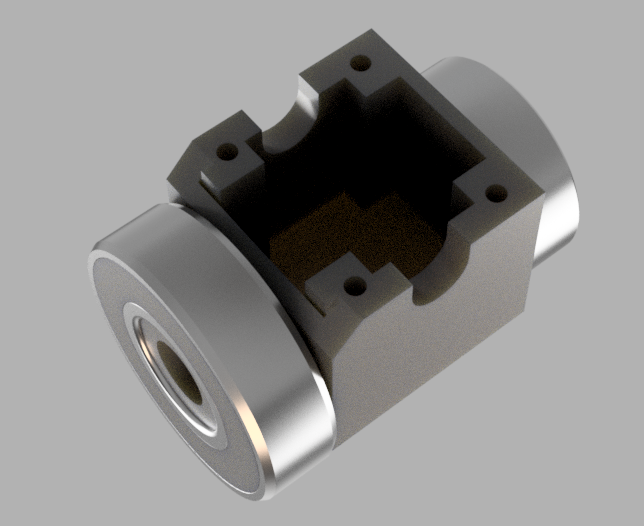

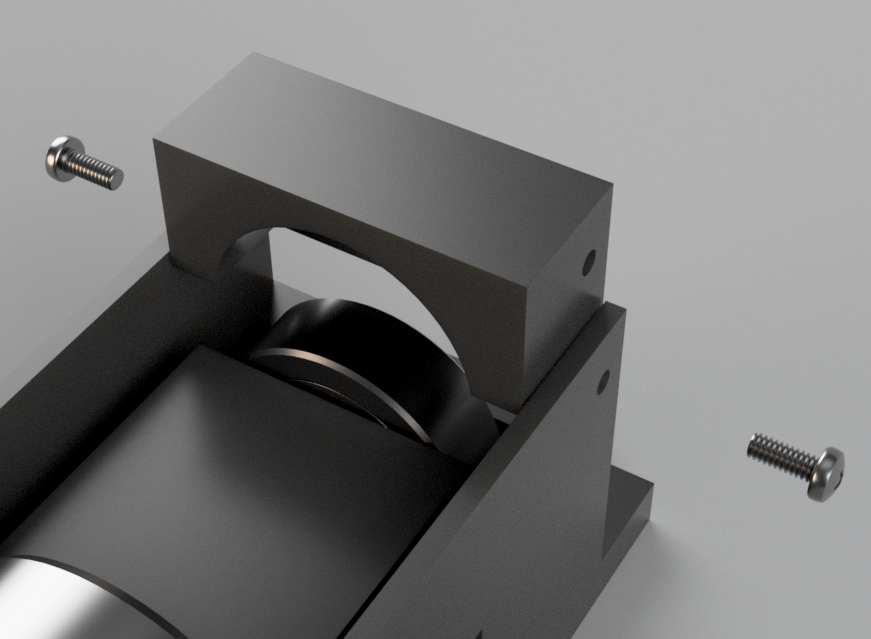

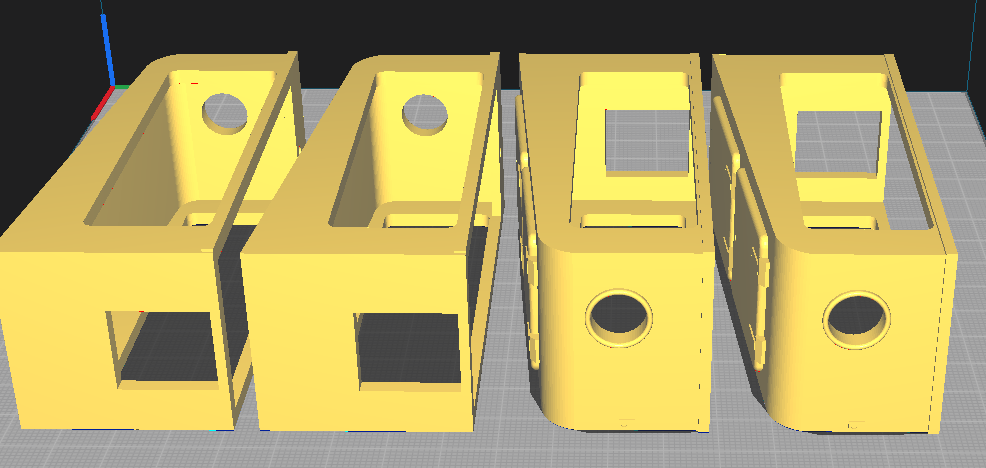

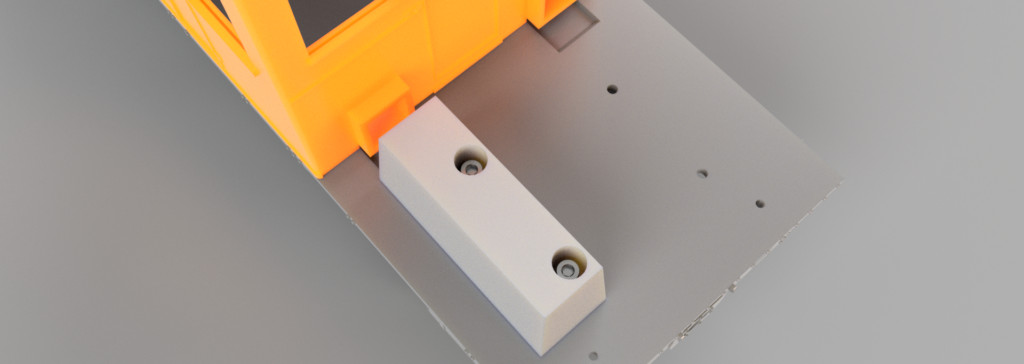

Das Gehäuse der Pendelachse besteht aus vier Teilen. Einem Klötzchen das das Getriebe zusammenhält, zwei runden Fassungen für die Kugellager und einem Deckel, um die Achse einzufassen. Die Kugellagerwellen sollten (wie im Bild zu sehen) hochkant gedruckt werden, um den Innenmaßen der Lager korrekt zu entsprechen. Da es sich hier um mechanisch belastete Teile handelt, kann man auch einen Druck in ASA oder ABS rechtfertigen. Ich empfehle eine Schichthöhe von 0,1mm oder 0,12mm.

Die beiden Lagerwellen werden jetzt mit Sekundenkleber in das jeweils passende Loch geklebt. Ich würde die Kugellager 8x22x7 und 12x28x8 erst aufstecken, wenn der Kleber vollständig durchgehärtet ist. Nur so’n Tipp.

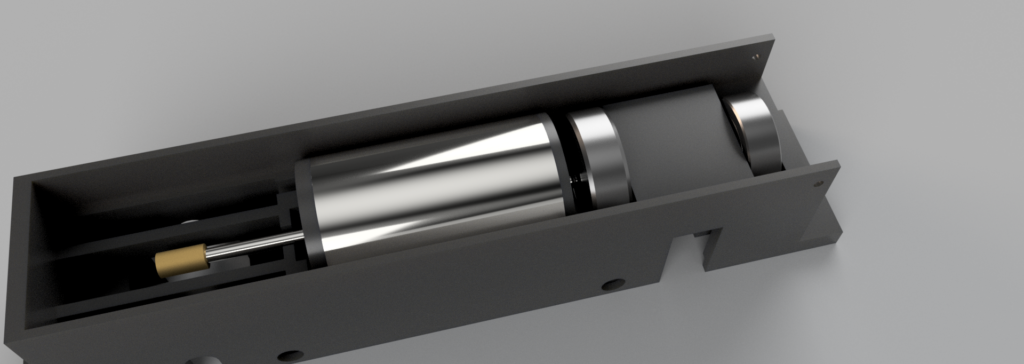

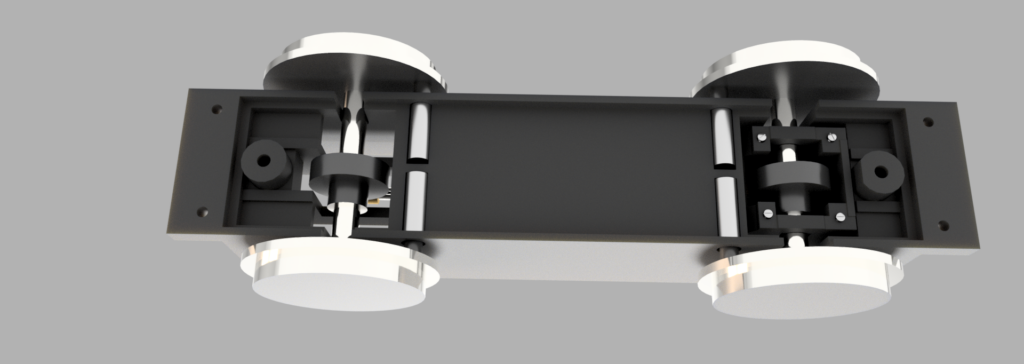

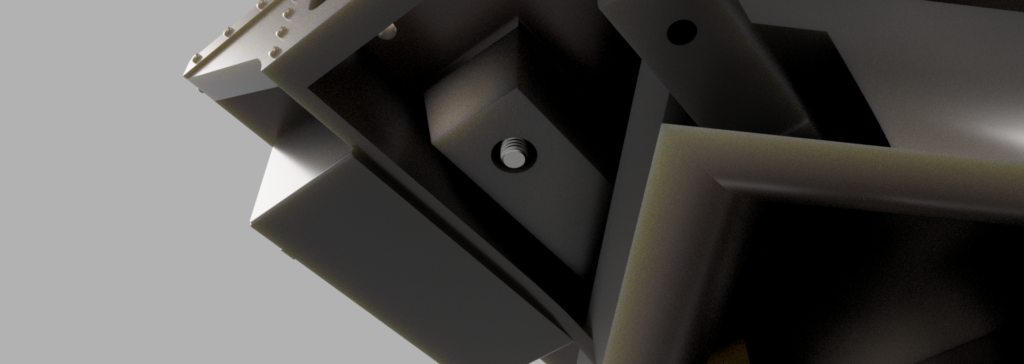

Das Pendelachsengehäuse wird jetzt in den Rahmen des Motorblocks eingesetzt. Die Achsaufnahme zeigt in diesem Fall nach unten (also da wo kein Motor Platz findet). Jetzt sollte – bevor das Pendelachsengehäuse verschraubt wird – auch schon der Motor eingesetzt werden. Dieser sollte bereits mit an seinen Kontakten mit ausreichend langer Zuleitung verdrahtet sein. Jetzt führst du die Motorwelle durch das größere Kugellager in das Pendelachsengehäuse und legst ihn in die Motorschale.

Das hintere Kugellager fixierst du jetzt mit dem kleinen Klötzchen – für das es absolut keinen besseren Namen als „Kugellagerfixierklötchen“ gibt. Das ganze wird dann mit zwei M2x5 Schrauben befestigt.

Jetzt müsste man sich einmal durch die Geißelung des Stromabnehmerkohlen-Lötens führen. Ich steh‘ jedes Mal wieder kurz vorm PTBS. Die Kohlen schlucken die Hitze vom Lötkolben weg wie ein Düsseldorfer das Kölsch nach’m Auswärtsspiel. Dann sind die Oberflächen alles andere als lötfreundlich. Man verbrennt sich zu 100 Prozent die Finger und die Lötung wird garantiert nicht schön. Jetzt könnte man die Kabel einfach hinter die Kohlen klemmen und den Anpressdruck der Räder den Rest machen lassen, aber ich will nichts wieder auseinanderbauen müssen, weil man einmal zu hart am Kabel gezupft hat.

Dann können die Achsen eingelegt werden und auf der Pendelachse der Befestigungsrahmen verschraubt werden.

Ich würde dir dringend empfehlen, jetzt auch schon den Deckel des Motorblocks aufzuschrauben, wenn du nicht willst, dass du gleich unterm Schreibtisch nach der vorderen Achse suchst.

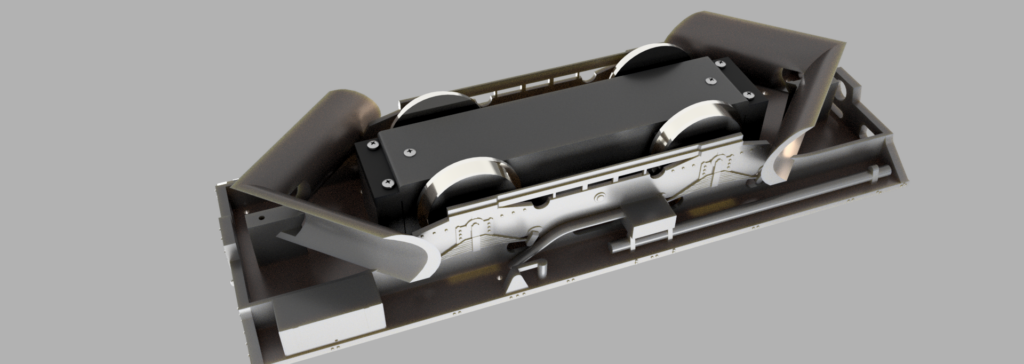

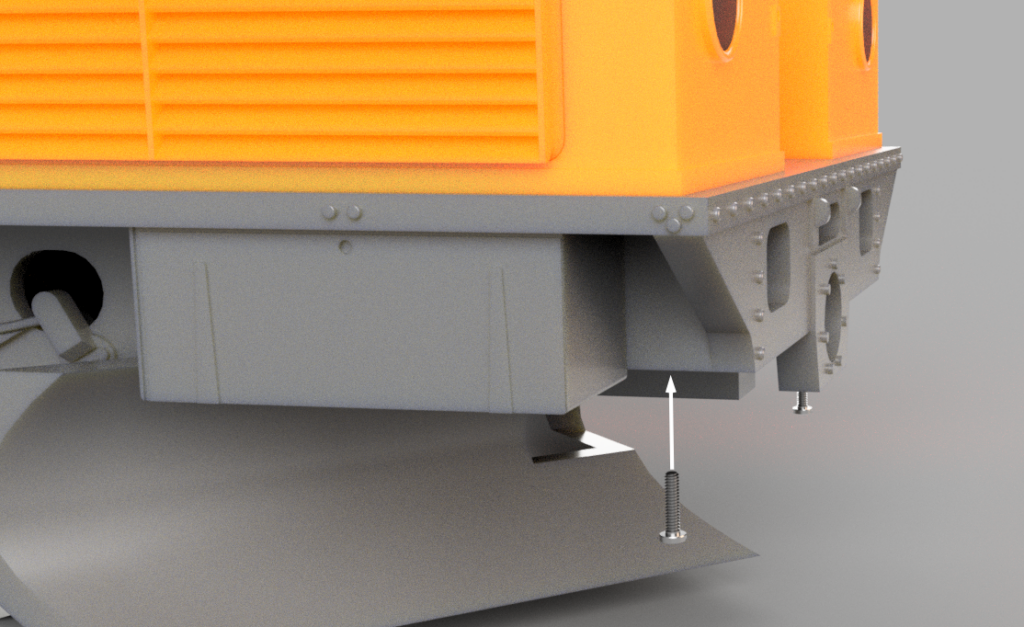

Jetzt kommt der Moment auf den wir lange gewartet haben, der Motorblock wird mit dem Fahrwerk verheiratet. Das Fahrwerk sollte mit der Grundplatte auf dem Druckbett liegen, so dass der Fahrwerksunterbau aufrecht gedruckt wird. Hier reichen 0,2 mm Schichthöhe locker aus. Für den Zusammenbau solltest du die Kabel aus dem Motorblock durch die Löcher im Boden des Fahrwerkrahmens fädeln. Alles wird zusammengeschoben und mit M3x8mm Schrauben zusammengeschraubt.

3. Die Kabine

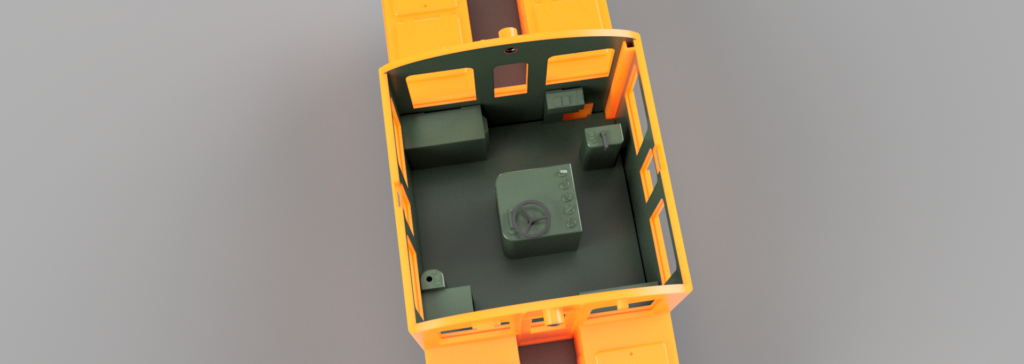

Die Kabine wird im Grunde genau so gedruckt, wie man es sich vorstellt. Aufrecht stehend, Stützstrukturen an den Fenstern, wobei 0,2 mm Schichthöhe vollkommen ausreichend sind. Man kann sich hier einfach ein entsprechend eingefärbtes Druckfilament zur Hand nehmen, aber wenn wir ganz ehrlich sind, trifft der Farbton nicht ganz das Verkehrsorange (RAL 2009) der RhB. Daher empfehle ich dir, vor dem Zusammenbau die Gehäuseteile zu lackieren. Der Innenraum der Lok ist in einem dunklen grün gestrichen. Ich hab hier RAL 6011 genutzt.

Dann verschraubst du die Kabine mit vier Schrauben M3x8mm jeweils in den Ecken.

Jetzt solltest du die Frontscheinwerfer der Kabine von außen einstecken und von hinten mit einer 3mm LED verkleben.

4.Die Motorhauben

Die Motorhauben werden jeweils auf der Innenkante gedruckt. Hier läuft die umlaufende Leiste nicht um und man kann die X/Y Bewegung des Druckers in eine sauber abfallende Motorhaube verwandeln. Achtung, es gibt wirklich vier verschiedene Motorhauben. Eine hat eine erhöhte Revisionsklappe, die andere hat eine flachere Montageplatte für den Handlauf.

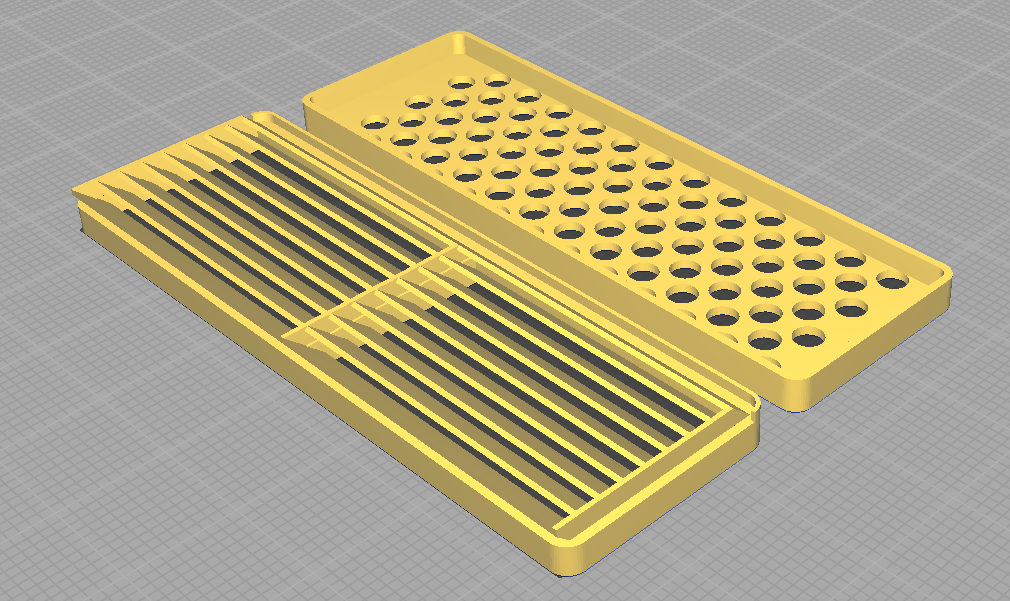

Für jede Motorhaube wird jetzt je ein Lochgitter und ein Lamellengitter gedruckt. Wenn du ein schön strukturiertes Druckbett besitzt, lässt sich das Lochgitter auf mit der Außenseite nach unten drucken, ansonsten geht es auch umgekehrt. Die Lüftungsgitter müssen natürlich nach oben positioniert werden. Am Ende werden die beiden Teile jeweils in die Motorhauben geklebt. Wenn das Lochgitter auf der Rückseite bündig anliegt, steht es leicht über die Seitenwand hinaus. Das ist wirklich so beachsichtigt, denn eigentlich schlägt das dünne Blech nur auf die Seitenwand.

Wie gesagt: Das Lochgitter kommt auf die Innenseite (Da wo es keine umlaufende Leiste gibt), die Lamellengitter kommen nach außen (da wohin die Lampe verschoben ist).

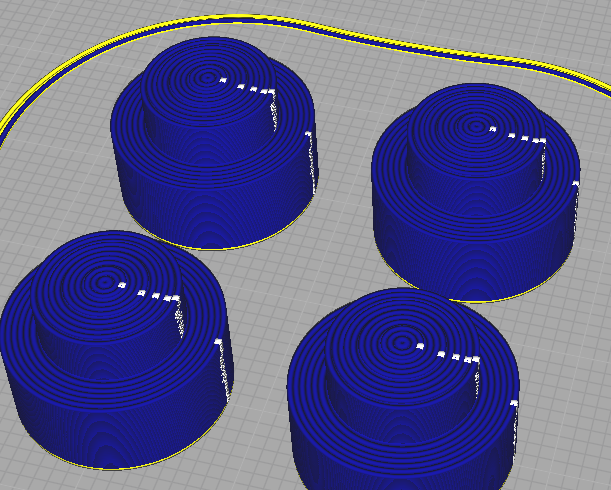

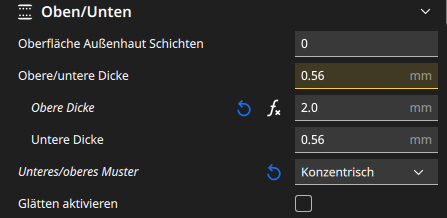

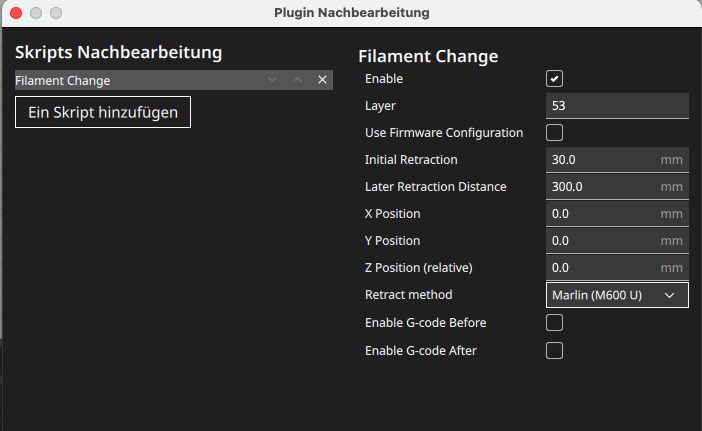

Die Stirnlampen sind jetzt etwas tricky. Ich würde hier eine Mischung aus grauem und transparentem Filament einsetzen, das man auf halbem Wege wechselt (sofern man nicht zu den reichen Kindern gehört, die mehrere Extruder auf ihrem Drucker laufen lassen). Dadurch scheint die LED hinter den Lampeneinsätzen nicht durch die Lüftungsgitter an der Seite. Hierfür ergänzt man den Befehl des Filamentwechsels in Cura über den Menüpunkt: „Erweiterungen/Nachbearbeitung/G-Code ändern“. Es lässt sich jetzt das Skript für den Filamentwechsel einfügen, wobei die Anzahl der zu druckenden Ebenen natürlich angepasst werden muss. Außerdem solltest du deinen Slicer beibringen, dass er die obere und unteren Ebenen in konzentrischen Kreisen druckt (die Einstellung muss eventuell extra zugeschaltet werden). Dadurch hat man fast so eine Art Fresnell-Linse gedruckt. Ich würde auch die ‚obere Dicke‘ auf mindestens 2 mm ändern, damit nicht auf einmal im Lampenglas das Infill anfängt.

Rückseitig kannst du jetzt die 5mm LEDs einsetzen und die Lampeneinsätze in die Motorhauben drücken. Bei mir war hier durch die knappe Passung kein Verkleben nötig, aber das kann natürlich bei dir ganz anders aussehen.

Als nächstes solltest du die Gewichte vorbereiten. Dazu gibt es jetzt zwei Methoden. Die erste ist selten dämlich und kompliziert (wie in diesem Video). Die zweite ist günstiger, ungefährlicher und in Summe eleganter. Dazu druckst du dir die Teile der Gewichte aus und füllst die Schale mit Bleikugeln. Anschliessend verklebst du alles mit dem Deckel. Es werden zwei große – eins davon gespiegelt – und vier kleine Gewichte benötigt. Die vier kleinen Gewichte werden unter die Rahmenplatte geschraubt, die zwei großen in diagonaler Anordnung auf die Rahmenplatte unter die späteren Motorhauben. Dadurch bleiben jetzt zwei Motorhauben frei. Die erste ist reserviert für den Decoder und einen riesigen Haufen Kabelsalat und die schräg gegenüberliegende Motorhaube für einen Lautsprecher. Natürlich kannst du den auch weg lassen und hier ein weiteres großes Gewicht einbauen, allerdings verschiebt das den Schwerpunkt der Lok. Die Gewichte werden einfach mit M4 Schrauben und Muttern gegeneinander verschraubt.

Jetzt wird es nervig. Die Kabel aller LED, Gleisverbindungen, Motoren und Lautsprecher müssen unter die Motorhaube des Decoders verlegt werden. Sie lassen sich dafür entweder durch die Kabelkanäle unter der Kabine, oder durch die quadratischen Durchbrüche in der Kabine legen. Wenn das soweit geschehen ist, kannst du drei Motorhauben auf die quadratischen Zapfen in der Kabine aufstecken und vorne jeweils mit einer Schraube sichern. Da wo der Decoder druntersteckt müssen wir später noch ran…

…Also genaugenommen müssen wir da jetzt wieder ran. Du ahnst es bereits, jetzt muss alles am Decoder angeschlossen werden. Die Kabel sollten jetzt durch die Motorhaube hindurchgeführt werden und zur Platine, die am Ende irgendwo darunter zu liegen kommt verlegt werden. Mir egal, wie du es machst, es ist immer ein tierischer Schmerz am Hinterteil.

5. Führerstand

Ach wenn du kein Modellbau-Ausnahmetalent sein solltest, würde ich dringend empfehlen auf dem Führerstand noch ein paar Details anzumalen, bevor du ihn endgültig in der Kabine versenkst. Ich würde sogar so weit gehen und nichtmal einen Passungstest zu machen, denn am ende wirst du alles auseinandernehmen müssen, um den Kram wieder herauszuschieben. Auch hier kann man wieder die Bedienpulte in RAL 6011 lackieren und die Oberflächen einfach in einem mattem schwarz anpinseln. Je nachdem wie gut dein Drucker die Anzeigen und Knöpfe ausgespuckt hat, können diese noch in weiß oder grau nachbearbeitet werden. Und jetzt wo wir soweit sind, brauchen wir einen Deckel. Daher kommt jetzt…

6.Das Dach

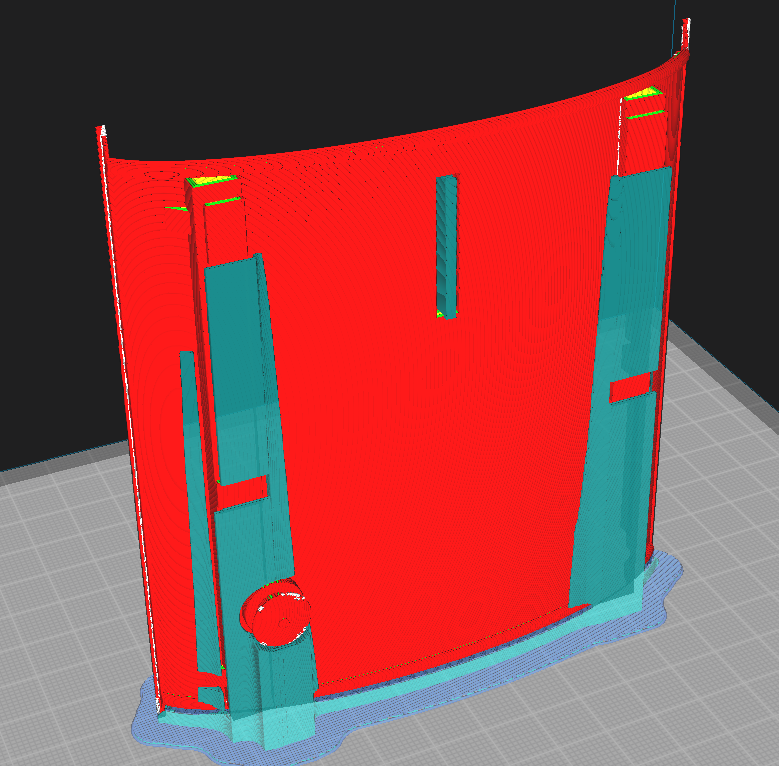

Und auch wenn es nicht so aussieht, ist das Dach alles andere als trivial zu drucken. Um die Wölbung ohne Stufenbildung abzubilden, empfiehlt es sich das Dach auf der Stirnseite stehend zu drucken. Ich würde an deiner Stelle ein Raft darunter platzieren, damit die kleine Kontaktfläche überhaupt auf dem Druckbett hält. Und als letztes solltest du dir Gedanken machen, in welcher Ausrichtung das Dach gedruckt werden sollte. Wenn dein Drucker, so wie 95% der FDM Drucker da draußen das Druckbett in die Y Dimension und den Druckkopf in die X Dimension bewegt, solltest du den Druckkopf die meiste Arbeit machen lassen. Ergo richtest du das Dach in Richtung X aus. Jetzt ist das nächste Problem, dass so ein hoher Turm auch recht schnell krumm wird. Bei mir hat es geholfen mit nur 40 mm/s und ohne Kühlung zu drucken. Am Ende musst du es selbst ausprobieren. Viel Glück.

Bevor das Dach jetzt aufgesetzt werden kann solltest du die Haltemagnete einkleben. dafür benötigst du vier 10x5x2mm Magnete, die in die Aussparungen am Dach und in der Kabinenseitenwand eingesetzt werden. Hier ist tatsächlich Sekundenkleber nicht mehr die Lösung, sondern du solltest lieber einen 2K-Epoxidharz einsetzen. Die kleinen Racker sind absurd kräftig und im Zweifel reißt man die Halterung aus dem Dach.

Die Halterung des Pantografen wird jetzt einfach auf die Montageplatten auf dem Dach geklebt. Den Pantografen selbst schraubst du einfach auf die Halterung.

7.Details

Jetzt werden noch die Leitern, Puffer, Kupplungen, Handgriffe und so weiter angebaut. Hierzu gibt es eigentlich nur zwei kleine Tipps. Die Handläufe und Griffstangen kann man zwar problemlos einfach so flach auf das Druckbett legen, besser funktioniert es allerdings, wenn ein Raft darunter liegt. Und dann gibt es da noch eine ominöse Belüftung, die stirnseitig an die Kabine geklebt wird, unter dem kleineren Fenster. Außerdem muss das Lüftungsgehäuse an die Seite, wo nicht die doppelte Klappe auf der Motorhaube sitzt.

Die Fensterscheiben kannst du einfach aus Folie ausschneiden und in die Schlitze um die Fenster einsetzen. Wenn du schlau bist findest du jemanden anders, der das für dich macht. Glaub mir, es nervt.